在包装、电子、家具等制造业的生产线中,热熔胶机作为核心粘合设备,其选型是否合理直接影响生产效率与产品质量。不少企业因忽视关键参数盲目采购,导致设备适配性差、维护成本高,反而影响生产进度。掌握科学的选型方法,才能让热熔胶机真正发挥价值。

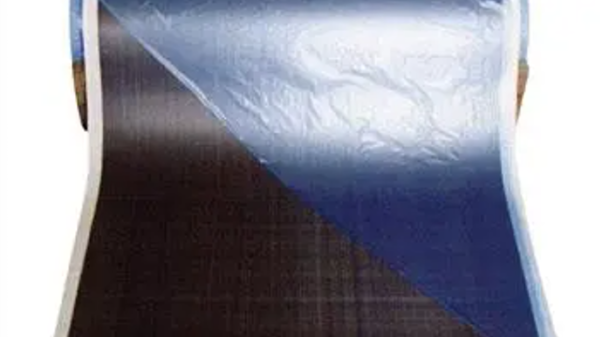

选型的核心首先在于明确胶水兼容性与生产场景的匹配度。不同类型的胶水对设备有特定要求,例如PUR胶需配备专用加热桶防止遇湿固化,高粘度硅胶则需要增压系统辅助输送。电子行业的精密点胶场景,需选择精度达0.001ml的压电喷射阀机型;而包装行业的大批量生产,则更适合双工位或多轴联动的热熔胶机,以提升处理效率。若忽视这一参数,即便设备性能再好,也难以达到理想的粘合效果。

生产需求与设备性能的适配性同样关键。企业需根据产能规模确定热熔胶机的运行参数,如涂胶速度、胶量控制范围等。在汽车内饰生产中,多轴联动的热熔胶机可实现1.5mm以内的精准胶线控制,且无挥发物释放,符合VOCs限值标准;医疗器械包装领域则需符合GMP规范的机型,确保粘合过程无菌无污染。同时,模块化设计的热熔胶机更值得优先考虑,其便于更换喷嘴、加热器等部件,能有效降低后续维护成本。

环保与智能化配置也成为当下选型的重要考量。随着环保政策趋严,配备VOCs处理装置的热熔胶机更受青睐,部分机型废气处理效率可超95%,符合欧盟CE环保标准。而集成物联网技术的机型,能实现远程监控与故障诊断,减少停机时间。综合评估这些因素,才能选出既满足当前需求,又适应未来发展的热熔胶机,为生产环节赋能。